Комплексный анализ основных процессов изготовления вентиляционных каналов: профессиональные стандарты от выбора материала до монтажа и приемки

2025-12-12

Как основной элемент систем вентиляции и кондиционирования зданий, качество обработки вентиляционных каналов напрямую влияет на качество воздуха в помещении, энергоэффективность и срок службы системы. На промышленных предприятиях, в коммерческих комплексах и элитных жилых домах профессиональные методы обработки имеют решающее значение для обеспечения стабильной работы вентиляционных систем. В данной статье, основанной на 10-летнем опыте работы в отрасли, рассматриваются профессиональные стандарты изготовления вентиляционных каналов с трех точек зрения: выбор материала, основные технологические процессы и контроль качества.

I. Выбор материала: оптимальное соответствие материала условиям

Выбор материалов для вентиляционных каналов должен обеспечивать баланс между практичностью, безопасностью и экономичностью. Различные сценарии предъявляют существенно разные требования к материалам:

- Промышленные сценарии: Предпочтительны оцинкованные стальные листы (толщиной 1,0-2,0 мм), обладающие коррозионной стойкостью, ударопрочностью и термостойкостью, подходящие для сложных условий работы, таких как пыль и вредные газы; для цехов с высокими требованиями к взрывобезопасности следует использовать нержавеющую сталь 304/316 в сочетании с огнестойкими уплотнениями для устранения угроз безопасности.

- Коммерческие здания: Обычно используются оцинкованные тонкие стальные листы (толщиной 0,5-1,0 мм) и композитные воздуховоды (композитные плиты из оксида магния, фенольные композитные плиты). Композитные воздуховоды обеспечивают отличную теплоизоляцию, снижая энергопотребление систем кондиционирования воздуха. Они также просты в монтаже, что делает их подходящими для компактных помещений, таких как торговые центры и офисные здания.

- Особые условия: В зонах с чрезвычайно высокими требованиями к чистоте, таких как операционные и лаборатории больниц, требуется нержавеющая сталь пищевого класса. Внутренние стенки воздуховодов гладкие и без заусенцев, что снижает рост бактерий и соответствует стандартам сертификации GMP.

Основные принципы выбора материалов: Избегайте слепого стремления к низким ценам. Необходимо проводить всестороннюю оценку, основываясь на характеристиках среды (например, содержит ли она коррозионные газы), диапазоне температур (стандартный диапазон применения -20℃~80℃) и номинальном давлении (стандартная вентиляция ≤1500 Па; для вентиляции высокого давления требуются более толстые материалы, изготовленные по индивидуальному заказу).

II. Основной технологический процесс: Отточенная работа – залог качества

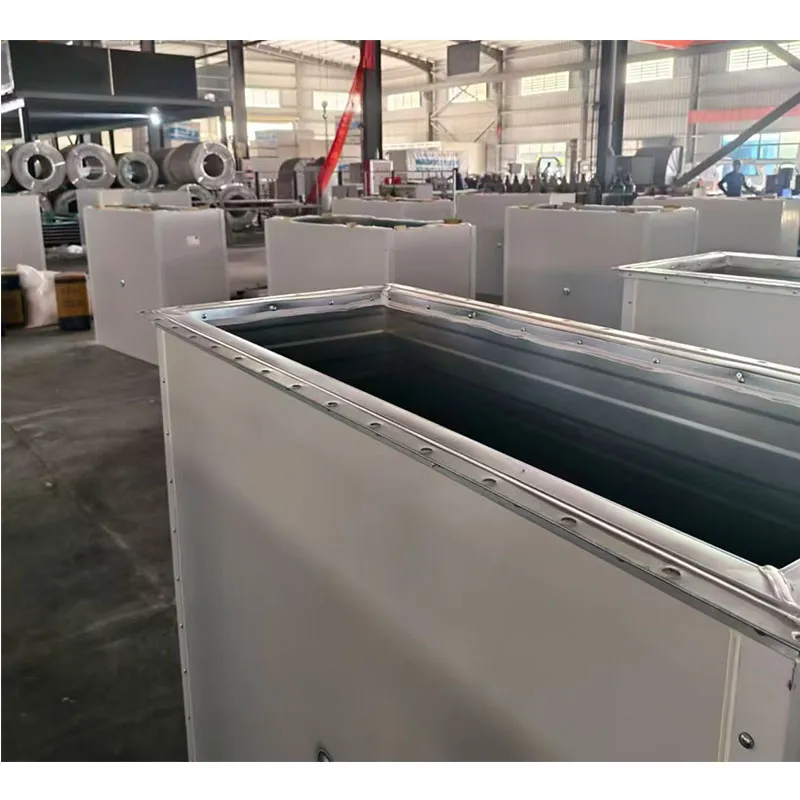

Обработка вентиляционных воздуховодов включает шесть основных этапов: подготовка материала → резка → формирование шва → изготовление фланца → сварка/соединение → антикоррозионная обработка. Каждый этап имеет четкие профессиональные спецификации:

1. Подготовка материала и резка: Для точного соответствия размерам на чертежах используются станки плазменной резки с ЧПУ или лазерной резки, при этом погрешность контролируется в пределах ±1 мм. Для изогнутых воздуховодов используется компьютерное моделирование для оптимизации развернутого чертежа и предотвращения зазоров в местах соединений.

2. Формирование шва: Тип шва выбирается в зависимости от области применения воздуховода — для обычных вентиляционных каналов используются комбинированные угловые швы, обеспечивающие хорошую герметизацию; для вентиляционных каналов высокого давления используются угловые швы для повышения прочности конструкции. На шов наносится герметик для обеспечения герметичности.

3. Изготовление фланцев: Как ключевой компонент для соединения воздуховодов, фланцы должны обеспечивать плоскостность и перпендикулярность. Технические характеристики углового профиля фланца должны соответствовать толщине трубы (например, стальная пластина толщиной 1,0 мм с угловым профилем ∠40×4). При сварке следует использовать сварку в защитной газовой среде диоксида углерода, чтобы избежать пористости сварного шва и шлаковых включений. После сварки требуется удаление ржавчины.

4. Защита от коррозии: Оцинкованные стальные трубы требуют пассивации для повышения коррозионной стойкости; Трубы из нержавеющей стали требуют полировки для удаления слоя оксида после сварки; трубы для наружного применения требуют дополнительной антикоррозионной краски и верхнего покрытия для продления срока службы.

III. Контроль качества: Стандартизированный процесс от обработки до приемки

Профессиональные предприятия по обработке вентиляционных каналов должны внедрить «трехступенчатую систему контроля» (самоконтроль, взаимный контроль и окончательный контроль). Ключевые контрольные точки включают:

- Точность размеров: отклонение наружного диаметра трубы ≤3 мм/м, отклонение длины ≤5 мм/штука, отклонение расстояния между отверстиями фланца ≤1 мм, обеспечение бесперебойного соединения при монтаже.

- Герметичность: с помощью испытаний на светопроницаемость или измерения скорости утечки воздуха скорость утечки воздуха должна составлять ≤3% для трубопроводов низкого давления, ≤2% для трубопроводов среднего давления и ≤1% для трубопроводов высокого давления. Особое внимание следует уделять швам и фланцевым соединениям для предотвращения утечки воздуха и шума во время эксплуатации.

- Совместимость при монтаже: При изготовлении трубопровода необходимо предусмотреть места для монтажа и опор/подвесов. Расстояние между опорами/подвесами следует корректировать в зависимости от диаметра трубопровода (≤3 м для диаметров ≤500 мм, ≤2,5 м для диаметров >500 мм) для обеспечения равномерного распределения нагрузки после монтажа.